МАРТЕНОВСКОЕ ПРОИЗВОДСТВО, металлургический процесс получения литой стали на поду регенеративных пламенных печей (см. Печи технические) путем переработки в них чугуна и стального лома (скрапа) и различных стальных отходов металлообрабатывающей пром-сти (концов, обрезков, обсечек, выдавок, стружки и т. д.). Датой изобретения мартеновского процесса следует считать 1865, когда французский инженер Пьер Мартен (см.) впервые удачно применил для выплавки стали регенеративную печь, незадолго перед этим (в 1861) изобретенную немцем Фридрихом Сименсом (F. Siemens). Поэтому М. п. правильнее называть сименс-мартеновским производством, а печи, служащие для выплавки сименс-мартеновской стали, — сименс-мартеновскими печами. Благодаря целому ряду преимуществ М. п. быстро развилось во всех промышленных странах. В царской России первая мартеновская печь была построена в 1869 на Сормовском заводе (близ г. Нижнего-Новгорода, ныне г. Горького) инж. А. А. Износковым по чертежам В. Сименса.

В рабочем пространстве мартеновской печи происходят следующие процессы: 1) сожигание подогретого в регенераторах газа для получения высоких температур, необходимых при выплавке стали; 2) расплавление заваленных в печь «шихтовых материалов» (см. Шихта), т. е. заранее подсчитанных определенных порций чугуна, стального скрапа, окислителей (железной и марганцовой руды) и флюсов (плавней); 3) получение двух несмешивающихся слоев — металла (нижний) и шлака (верхний); 4) нагревание металла и шлака до высоких температур, необходимых для успешного протекания процессов взаимодействия между металлом и шлаком; 5) окисление избыточных и вредных примесей металлической садки и удаление их из расплавленного металла в шлак или дымовые газы; 6) получение шлака определенного химического состава и желаемой текучести (жидко-плавкости), необходимых для быстрого удаления из металлической ванны вредных и избыточных примесей; 7) возможно более полное освобождение металла от растворенных в нем газов, окислов железа, шлаковых включений и пр. неметаллич. примесей («раскисление стали»); 8) доведение путем соответствующих добавок хим. состава металла до определенных заданных спецификацией пределов и нагревание его до температуры, необходимой для успешного проведения процесса разливки стали в слитки или в фасонное стальное литье; 9) тщательное перемешивание металла в целях достижения возможно более полной однородности его в различных местах по продольно-поперечным сечениям печи; 10) выпуск металла в ковш для последующей операции разливки стали.

Производство стали в сименс-мартеновских печах в наст. время значительно превосходит по своим масштабам все остальные современные способы получения литого металла (бессемеровский, томасовский, электро-термический и т. д.). По всем промышленным странам в мартеновских печах производится ок. 80% от общей мировой выплавки стали. Особенности и преимуществам. М. п. сводятся к следующему: 1) возможность перерабатывать шихты (садки) самого разнообразного хим. состава; 2) широкие пределы состава шихт — работа на жидком чугуне (рудный процесс), на смеси чугуна и лома (скрап-процесс, скрап-рудный процесс); 3) работа на жидком чугуне и на твердой завалке; 4) получение больших масс металла и возможность отливки стальных слитков любого развеса и формы; 5) возможность получения металла самого разнообразного химического состава и механических качеств; 6) возможность менять состав шлака в довольно широких пределах и направлять химические процессы в желательную сторону; 7) невысокая стоимость передела и возможность работать на дешевой шихте (большой процент лома, более дешевые материалы с наличием вредных примесей и т. д.); 8) работа на самых разнообразных сортах топлива; 9) возможность комбинированной последовательной работы с конверторами (бессемеровскими или томасовскими).

Топливо мартеновских печей. До начала 20 в. генераторный газ из каменного угля (отчасти — из дров и торфа) был наиболее распространенным, вполне удовлетворительным и экономически наиболее выгодным топливом для мартеновских печей. В отдельных странах и районах с успехом использовалось жидкое топливо — нефть (США) и мазут или нефтяные остатки (б. Россия). В послевоенные годы можно отметить массовый перевод мартеновских печей на нек-рые виды топлива, являющиеся побочным отходом различных заводских производств, — смешанный доменно-коксовальный и чистый коксовальный газ, широко применяющиеся в Германии. На заводах СССР в различных районах для отопления мартеновских печей применяются почти все сорта и виды топлива. Так, уральские печи работают на генераторном газе (из каменных углей, бурых углей, дров, древесной щепы и торфа), а также на мазуте, колошниковом газе древесно-угольных доменных печей и на смешанном доменно-коксовальном газе. Южные заводы, кроме каменноугольного и (реже) антрацитового газа, применяют смешанный доменно-коксовальный или генераторно-коксовальный газ и иногда мазут. Заводы центра, Поволжья и Ленинградской области пользуются мазутом, торфяным, дровяным и каменноугольным генераторным газом.

Топливо мартеновских печей делится на два класса: 1) обычные сорта газообразного топлива, требующие для развития высокой температуры предварительного подогрева и газа и воздуха в регенераторах; сюда относятся: обычный генераторный газ из всех видов топлива и смешанный газ (доменно-коксовальный и генераторно-коксовальный); 2) все те виды высококалорийного топлива, к-рые для получения высоких температур требуют подогрева в регенераторах только одного воздуха; сюда относятся: мазут, каменноугольная смола, холодный коксовальный газ, натуральный и нефтяной газ и др. Отсутствие газового регенератора и каналов («пролетов»), подводящих горячий газ в рабочее пространство, а также и других вспомогательных устройств значительно упрощает конструкцию печей, работающих на высококалорийном топливе. — Подавляющее большинство новых мощных мартеновских печей, построенных на заводах Советского Союза за последние годы, отапливается смешанным (доменно-коксовальным) газом. Расход топлива колеблется в довольно широких пределах в зависимости от способа работы, производительности печи, качества исходных материалов и конечного продукта. Обычно расход каменного угля для генераторов составляет 18—24% от веса выплавленной стали, а в наименее благоприятных случаях или при работе на особо ответственные сорта стали повышается до 30—40%; расход жидкого топлива (мазут) соответственно составляет 12—15—18% и поднимается до 20—22% от веса выплавленных годных слитков. При этом расход тепла на 1 кг стали колеблется в пределах 850—1.200 кал. и иногда до 2.000 кал.

Конструкция мартеновской печи. Мартеновскую печь можно разделить на 2 части: рабочее пространство, в к-ром собственно и происходит процесс плавки или «варки» металла, и регенераторы, к-рые служат для подогрева поступающих в печь газа и воздуха за счет тепла дымовых газов, покидающих рабочее пространство при очень высокой температуре (1.400—1.700°, в зависимости от периода плавки) (рис. 1). Рабочее пространство печи вытянуто в продольном направлении и имеет углубленный под, служащий приемником для расплавленного металла. Передняя (продольная) стенка рабочего пространства имеет три или пять загрузочных (рабочих) окон, через к-рые при помощи завалочной машины производится завалка твердых составных частей шихты и через к-рые можно выполнять все рабочие операции по обслуживанию печи. Через рабочие же окна, а иногда через особое окно в задней стенке производится при помощи кранов заливка в печь жидкого чугуна. В задней стенке имеется выпускное отверстие, через к-рое готовый металл выпускается из печи и по жолобу направляется в разливочный ковш. Сверху Рис. 1. Разрез мартеновской печи: а — рабочее (плавильное) пространство; б — головки с наклонными пролетами (воздушным верхним и газовым нижним) и вертикальными каналами; в — шлаковики (камеры для осаждения пыли и мелких частиц шлака, уносимых продуктами горения из рабочего пространства); г — газовая и воздушная регенеративные насадки; д — выпускное отверстие и жолоб; е — воздушный регулирующий перекидной клапан; ж — газовый перекидной клапан (барабан); з — дымоходы (борова) от генераторов к перекидным клапанам; к — общий дымовой боров к дымовой трубе; л — дымовые шиберы; м — газоподводящий боров; н — газовый регулирующий клапан. рабочее пространство перекрыто сводом, опирающимся на металлич. арматуру продольных стен (передней и задней). Торцовые (короткие) стены рабочего пространства мартеновской печи служат попеременно для подвода подогретого в регенераторах газа и воздуха в рабочее пространство и для отвода из него отработавших продуктов горения в регенераторы. Те части огнеупорной кладки печи, к-рые примыкают к коротким поперечным стенам и в к-рых заложены каналы, или «пролеты», для подвода (или отвода) газа и воздуха (или продуктов горения), называются головками. Они являются наиболее ответственной частью печи, определяющей ее производительность и работоспособность. При помощи соответственных газовых и воздушных вертикальных каналов в головках рабочее пространство соединяется со шлаковиками и регенераторами или газовыми и воздушными регенеративными камерами. Последние, в свою очередь, при помощи дымовых боровов, или дымоходов, соединяются с газовыми, и воздушными перекидными клапанами и далее — с общим дымовым боровом, идущим к дымовой трубе или паровому котлу — утилизатору и дымососу (эксгаустеру). Для регулировки тепловой нагрузки печи, т. е. для изменения количества газа и воздуха, поступающего в печь к перекидным клапанам, служат впускные, или регулирующие газовые и воздушные клапаны, а для управления тягой дымовой трубы (или эксгаустера) мартеновская печь снабжается дымовыми заслонками (шиберами). Рабочее пространство мартеновской печи обычно значительно поднимается над уровнем заводского пола (на 4—6,5 м) и с этой целью располагается на поперечных и продольных балках, лежащих на высоких столбах или колоннах. Для выполнения всех производственных операций у печи (подача и завалка шихты, заправка пода, взятие проб, наблюдение за процессом горения, выпуск металла и т. д.) делается рабочая площадка, перекрывающая весь печной пролет и позволяющая свободно расположить под ней все нижнее строение печи независимо от производственных операций, совершающихся на рабочей площадке.

Рис. 1. Разрез мартеновской печи: а — рабочее (плавильное) пространство; б — головки с наклонными пролетами (воздушным верхним и газовым нижним) и вертикальными каналами; в — шлаковики (камеры для осаждения пыли и мелких частиц шлака, уносимых продуктами горения из рабочего пространства); г — газовая и воздушная регенеративные насадки; д — выпускное отверстие и жолоб; е — воздушный регулирующий перекидной клапан; ж — газовый перекидной клапан (барабан); з — дымоходы (борова) от генераторов к перекидным клапанам; к — общий дымовой боров к дымовой трубе; л — дымовые шиберы; м — газоподводящий боров; н — газовый регулирующий клапан. рабочее пространство перекрыто сводом, опирающимся на металлич. арматуру продольных стен (передней и задней). Торцовые (короткие) стены рабочего пространства мартеновской печи служат попеременно для подвода подогретого в регенераторах газа и воздуха в рабочее пространство и для отвода из него отработавших продуктов горения в регенераторы. Те части огнеупорной кладки печи, к-рые примыкают к коротким поперечным стенам и в к-рых заложены каналы, или «пролеты», для подвода (или отвода) газа и воздуха (или продуктов горения), называются головками. Они являются наиболее ответственной частью печи, определяющей ее производительность и работоспособность. При помощи соответственных газовых и воздушных вертикальных каналов в головках рабочее пространство соединяется со шлаковиками и регенераторами или газовыми и воздушными регенеративными камерами. Последние, в свою очередь, при помощи дымовых боровов, или дымоходов, соединяются с газовыми, и воздушными перекидными клапанами и далее — с общим дымовым боровом, идущим к дымовой трубе или паровому котлу — утилизатору и дымососу (эксгаустеру). Для регулировки тепловой нагрузки печи, т. е. для изменения количества газа и воздуха, поступающего в печь к перекидным клапанам, служат впускные, или регулирующие газовые и воздушные клапаны, а для управления тягой дымовой трубы (или эксгаустера) мартеновская печь снабжается дымовыми заслонками (шиберами). Рабочее пространство мартеновской печи обычно значительно поднимается над уровнем заводского пола (на 4—6,5 м) и с этой целью располагается на поперечных и продольных балках, лежащих на высоких столбах или колоннах. Для выполнения всех производственных операций у печи (подача и завалка шихты, заправка пода, взятие проб, наблюдение за процессом горения, выпуск металла и т. д.) делается рабочая площадка, перекрывающая весь печной пролет и позволяющая свободно расположить под ней все нижнее строение печи независимо от производственных операций, совершающихся на рабочей площадке.

Работа мартеновской печи. Для лучших условий передачи тепла поток пламени в рабочем пространстве печи должен иметь определен-, ную (начальную) скорость и определенное направление. Для этой цели и служат головки.

Мартеновская печь работает при очень высокой температуре (темп. пл. чистого железа — ок. 1.525°, темп, пламени — 1.700°, температура в фокусе горения — до 2.000°), граничащей с пределом стойкости огнеупорных материалов, из к-рых делается кладка печи. Наиболее повышенные требования предъявляются к огнеупорным материалам рабочего пространства и головок, подвергающихся наиболее интенсивному действию пламени и несущихся с ним с большой скоростью (до 20—45 м/сек.) частиц шлака, известковой и рудной пыли и т. д. Обычно своды и верхняя часть стен рабочего пространства и головок кладутся из кремнистого кирпича; нижняя часть стен и подина делаются из магнезитового или иногда из хромистого кирпича и покрываются толстым слоем магнезитовой или доломитовой наварки, соприкасающейся непосредственно с металлом и шлаком и частично возобновляемой после каждого выпуска. Из кремнистого кирпича кладутся также вертикальные каналы, стены и своды шлаковиков, своды регенеративных камер, верхняя часть их стен и регенеративных насадок (⅓—½ всей высоты). Нижняя часть стен регенераторов и нижняя часть насадок кладутся из шамотного кирпича, а наружные стены регенераторов делаются из обычного красного кирпича. Для уменьшения тепловых потерь все нижнее строение печи и часть рабочего пространства снабжаются теплоизоляционным слоем. Верхнее и нижнее строения печи заключаются в металлич. одежду, состоящую из листов, или плит, стянутых стойками и тягами. Рабочие окна закрываются охлаждаемыми водой крышками (заслонками) с механизированным подъемом, а в наиболее страдающие от пламени части печи, особенно в головки (пролеты), вводится интенсивное водяное охлаждение для увеличения срока их службы.

Процесс плавки. Химические процессы, совершающиеся в мартеновской печи, являются процессами окислительного характера. В мартеновской печи невозможно нагреть и расплавить металлич. железо (или сталь) без его частичного окисления. Поэтому во всех процессах мартеновской плавки необходимо заботиться о наличии определенного количества защитных элементов, принимающих на себя окислительное воздействие дымовых газов, заполняющих рабочее пространство и передающих через шлак кислород металлу. В качестве таких защитных элементов обычно служат: кремний, марганец и углерод.

Эти элементы, имея большее, чем железо, сродство к кислороду, энергично соединяются с ним и тем самым предохраняют железо от излишнего окисления и перехода в шлак. В качестве нормального можно принять следующий состав передельного мартеновского чугуна (в процентах):

Углерод |

3,8—4,2 | Фосфор |

0,04—0,5 |

Кремний |

0,5—1,5 | Сера |

0,03—0,05 |

Марганец |

1,0—2,5 | ||

| Остальное — до 100% — составляет железо. | |||

Для нормального ведения скрап-процесса в мартеновской печи металлическая шихта должна содержать в своем составе 25—27—30% чугуна. При этом защитных примесей, вносимых чугуном, будет достаточно для компенсации окислительного воздействия атмосферы печи на металлич. завалку во время периода расплавления и дальнейшего процесса нагревания и варки стали. Наряду с полезными (защитными) примесями вместе с чугуном в мартеновскую шихту вносятся вредные примеси (фосфор, сера), содержание к-рых в конечном металле должно быть понижено до пределов, заданных спецификацией. Эта задача выполняется путем окисления этих примесей и перевода их в шлак в виде более или менее прочных, не растворимых в металле соединений их с известью. Для получения достаточно активного основного известкового шлака, что является непременным условием для удаления вредных примесей (серы и фосфора), в шихту мартеновской печи вводится необходимое количество известкового флюса (известняка или обожженной извести). — При вынужденной работе на шихтах с малым количеством железо-стального лома и высоким процентом чугуна, т. е. со значительным содержанием защитных примесей, часть их в данном случае становится нежелательной. Для ускорения процесса окисления избыточных и вредных примесей прибегают к введению в шихту окислителей, т. е. определенной порции железной (и частично марганцовой) руды, кислород к-рой окисляет избыточные примеси металлич. шихты. Кремний, марганец, фосфор, а при высоких температурах и углерод, энергично отнимая кислород руды, восстанавливают из нее железо, переводят его в металл и тем самым не только компенсируют «угар» металла, получающийся вследствие окисления примесей, но при высоком проценте чугуна в шихте могут дать выход годной стали, превышающей по весу заданную в печь металлич. садку. Такой «пригар» металла может быть получен при большом расходе руды (15—18%) и при энергичном ведении основного рудного мартеновского процесса и является его большим преимуществом. Значительно реже применяется т. н. кислый мартеновский процесс, или ведение мартеновской плавки на поду с кислой (кварцевой) набойкой под кислым мартеновским шлаком. Вследствие необходимости работать на чистой шихте кислый мартеновский процесс получил сравнительно небольшое развитие. Кислая сталь выплавляется для очень ответственных сортов. В основных мартеновских печах возможно производить переработку чугунов с высоким содержанием фосфора (1,5—2,0%). При этом плавку обычно стараются вести в две стадии (в два периода): в 1-й период удаляется большая часть фосфора и значительная часть остальных примесей. При этом получается в виде ценного побочного продукта фосфористый шлак, применяющийся, подобно томасовскому, в качестве удобрения в сельском х-ве; во 2-й период производится окончательная рафинировка металла и доведение его состава до заданных пределов. Для удобства скачивания шлака в этом случае предпочитают работу в качающихся мартеновских печах большой мощности. Иногда для этой цели, а также и для передела чугунов нормального состава практикуют непрерывный процесс Тальбота, отличающийся от обычной работы тем, — что из качающейся печи выпускается только часть металла ¼—⅔). К оставшемуся в печи металлу и шлаку, имеющим высокую температуру, добавляют руды и флюсов (извести) и заливают новые порции чугуна для быстрого окисления примесей. Такая работа, широко практиковавшаяся в Англии, не дает бесспорных преимуществ при переделе чугунов нормального состава.

Ход плавки в мартеновской печи можно разбить на следующие стадии: 1) завалка твердой шихты и заливка жидкого чугуна; 2) расплавление твердой шихты и окисление примесей; 3) кипение расплавленной ванны (энергичное окисление углерода, содержащегося в шихте); 4) доводка металла и шлака до требуемого состава; 5) дача раскислителей и легирующих элементов; 6) выпуск металла. Окисление примесей начинается немедленно после завалки в печь твердой металлич. шихты и заливки чугуна. В первую очередь в основной мартеновской печи быстро окисляются кремний, почти полностью, и марганец, а также фосфор и частично углерод. Быстрый спуск шлака после расплавления металла дает возможность сразу удалить значительное количество фосфора из баланса мартеновской плавки и тем избавиться от дальнейшей заботы о нем и от опасности его восстановления при высоких температурах в период интенсивного выгорания углерода. Этим приемом (ранним спуском шлака) широко пользуются при производстве качественной стали на шихтах со сравнительно небольшим содержанием фосфора. При переделе высокофосфористых чугунов приходится вести 1-й период более длительно и заботиться о более полном образовании фосфорно-известковой соли, определяющей качества фосфат-шлака, как ценного побочного продукта, содержащего 14—20% . Хром окисляется аналогично марганцу, достаточно легко в первый (окислительный) период плавки и может восстанавливаться во второй ее половине. Хромистые шлаки очень густы и трудноплавки и сильно затрудняют работу печи; их необходимо удалять путем скачивания. Медь и никель не окисляются во время процесса плавки и полностью переходят в металл. — Несколько иначе обстоит дело с удалением серы. Рассчитывать на значительное удаление серы мартеновским процессом нельзя, поэтому нужно принимать профилактические меры борьбы с серой в доменной печи и миксере, т. е. до поступления чугуна в мартеновскую печь. Повышенная концентрация марганца в передельном чугуне и марганцовой руды в шихте несколько улучшает процессы удаления серы в мартеновской печи. Энергичное окисление углерода сопровождается обильным выделением окиси углерода, внешне проявляющимся энергичным кипением мартеновской ванны. Процесс кипения является наиболее характерным моментом мартеновской плавки и важнейшим фактором, влияющим на производительность печи и качество получающейся стали. В числе целого ряда защитных примесей мартеновской плавки углероду, несомненно, принадлежит главнейшая роль. Во время второй половины плавки под влиянием восстановительного воздействия углерода протекают реакции восстановительного цикла (восстановление железа и марганца из шлака; при недостаточном количестве извести в основном шлаке восстановление фосфора; в кислой печи восстановление кремния). Эти реакции подготовляют металл к процессу окончательного раскисления, которое производится путем дачи в печь или в ковш соответствующих количеств богатых ферросплавов (ферросилиция, ферромангана, зеркального чугуна, алюминия, реже силикокальция и ферротитана). Введение этих добавочных количеств защитных элементов имеет своей целью понизить концентрацию закиси железа в металле до возможного минимума и получить плотное строение стальных слитков.

Шлаки М. п. довольно резко отличаются от шлаков доменных печей не только своим химическим составом, но и тем, что состав их не является постоянным, а меняется по мере протекания процесса плавки. Железистые легкоплавкие шлаки начала процесса постепенно растворяют известковый флюс и теряют окислы железа за счет восстановления их углеродом ванны во время ее кипения. Конечный мартеновский шлак не имеет особой промышленной ценности, но охотно берется доменными техниками для добавки в шихту коксовых доменных печей, для утилизации окислов железа и марганца, а также флюсующей способности и .

Размеры, емкость и производительность мартеновских печей. Емкость мартеновских печей, работающих в наст. время на заводах, колеблется в пределах от 20 до 400 т. В качестве исходной величины для характеристики размеров мартеновских печей и сравнения их между собой обычно принимают площадь пода () или произведение длины пода () на его ширину (), измеренные на уровне порога рабочих окон, т. е. м². К площади пода обычно относят все данные, касающиеся веса садки (), тепловой нагрузки () и производительности печи (). Связь между емкостью печи (весом садки) и ее размерами (площадью пода) можно установить на основании соотношения , к-рое обычно колеблется в пределах т на 1 м² и достигает 4 т на 1 м² при сильной перегрузке мартеновской печи. При соответствующем увеличении тепловой мощности и подъемно-транспортного оборудования такая перегрузка может дать значительное повышение производительности мартеновской печи. В том случае, если увеличение подъемной силы разливочных кранов или емкости разливочных ковшей невозможно, вопрос о перегрузке стационарных мартеновских печей может быть решен путем выпуска стали по раздвоенному жолобу в два ковша одновременно. Мартеновские печи качающего типа могут выпускать сталь отдельными порциями, и в этом смысле их емкость, а, следовательно, и их производительность в меньшей степени ограничивается мощностью транспортно-подъемного оборудования. С другой стороны, вопрос об увеличении производительности может быть решен и путем увеличения площади пода при соответствующем увеличении веса садки. Производственная способность (мощность) мартеновских печей обычно определяется их абсолютной суточной ( т/сутки) или часовой ( кг/час.) производительностью. Для сравнения же интенсивности работы отдельных печей между собой принят коэффициент относительной или удельной производительности или съема стали с 1 м² площади пода в единицу времени ( т/м² в сутки или кг/м² в час). При этом следует иметь в виду, что один коэффициент съема стали, безотносительно к размерам печи (площади пода), не даст еще возможности судить об ее абсолютной производительности. Удельная производительность печи зависит от многих факторов и в первую очередь — от интенсивности тепловой нагрузки печи, ее физической нагрузки () и технически-культурной работы персонала, обслуживающего печь. Производительность печи зависит также от качества топлива, состава шихты, качества готового продукта, принятого способа работы (видоизменения мартеновского процесса), качества огнеупоров и ряда факторов оперативно-организационного характера. Съем стали на американских заводах достигает в среднем 4—5,5 т с 1 м² в сутки и редко превышает 6,5 т; в Германии он колеблется в пределах 4,5—6,5 т и поднимается до 8—8,5 т.

На заводах СССР средний съем стали за 1936 по всем мартеновским печам достиг 4,6 т/м² в сутки, а отдельные заводы дали среднегодовую цифру 5,5—7,5 т при среднемесячном съеме отдельных лучших печей 7,5—9,6 т с 1 м² в сутки. Огромную роль в деле повышения производительности мартеновских печей играет стахановское движение. Отдельные суточные и недельные рекорды по съему стали сталеваров-стахановцев достигают 10—12—15 и даже 18 т/м² в сутки. Средняя интенсивность тепловой нагрузки мартеновских печей за границей колеблется в пределах от 250.000 до 370.000 кал. на 1 м² площади пода в час, а увеличение тепловой нагрузки в период завалки и расплавления обычно не превышает 25%, редко достигая 40% от средней тепловой нагрузки на всю плавку. На заводах СССР ведутся в наст. время опыты работы с более интенсивной тепловой нагрузкой, достигающей в период завалки 1 млн. кал. на 1 м² площади пода в час, или 278 кал. на 1 м² в секунду, что в 3—4 раза превышает данные заграничной практики.

В отличие от бессемеровских и томасовских операций, длительность которых исчисляется минутами (10—15 мин.), продолжительность мартеновской плавки измеряется часами (4—6—8 час, для малых и средних печей, 10—12 и более часов для больших или сильно перегруженных мартеновских печей). Весьма ответственным органом мартеновских печей является дымовая труба, обеспечивающая печь тягой. Современные дымовые трубы при мартеновских печах достигают высоты 65—80 м и обеспечивают разрежение 50—60 мм водяного столба. Для получения более высоких разрежений, необходимых при интенсивной тепловой нагрузке, применяют искусственную тягу, т. е. эксгаустеры, или дымососы, приводимые в движение от электрич. моторов. Мартеновские печи, построенные в СССР на новых заводах-гигантах, имеют американскую конструкцию и работают с весом садки 150—200 т и до 300 т при площади пода ок. 60 м². При суточной производительности 300—450 т печи эти развивают месячную выплавку до 12—14 и даже до 15 тыс. т стали. На рис. 2 даны разрезы двух мартеновских печей: стационарной «А» и качающейся «В».

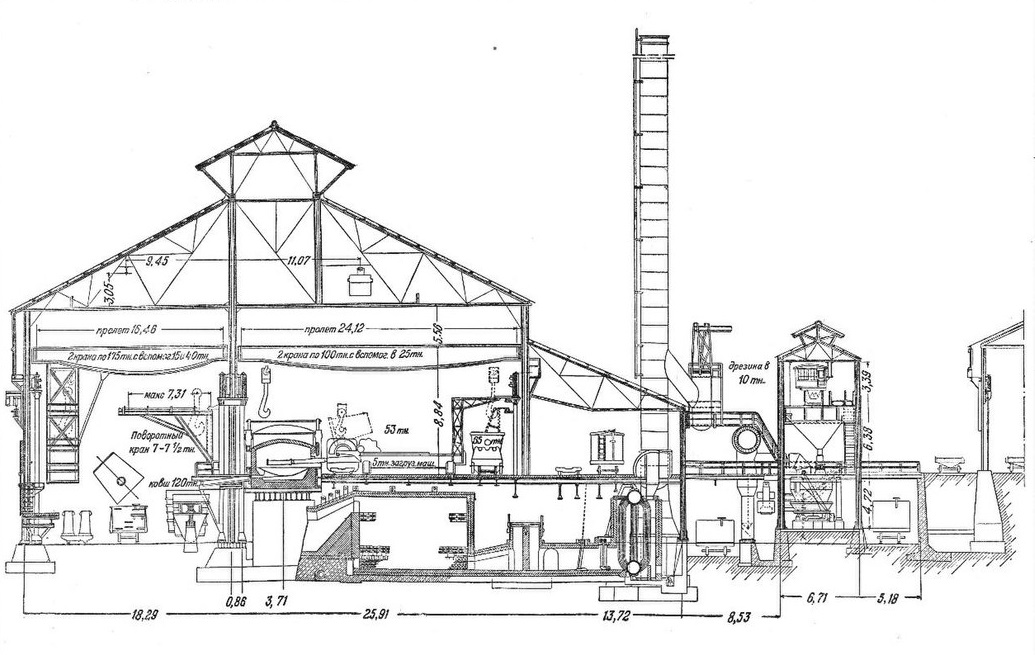

Мартеновская мастерская. Мартеновская мастерская представляет длинное, многопролетное здание, имеющее в печном пролете рабочую площадку для обслуживания рабочего пространства мартеновских печей. Мартеновские печи обычно устанавливаются в один ряд в количестве до 12—14 и даже до 16 (американские заводы). Для успешного выполнения всех производственных операций отдельные пролеты имеют следующие назначения: 1) скрапный двор — подача, хранение и погрузка шихтовых материалов для отправки к мартеновским печам; 2) шихтовый пролет — помещение для нагруженных шихтой составов (или мульд); 3) печной пролет — производство всех операций по загрузке печей и уходу за ними; 4) разливочный пролет — разливка стали; 5) стрипперное отделение (в цехах американского типа) — освобождение слитков от изложниц при помощи специальных механизмов (стрипперных кранов); 6) склад изложниц — подготовка изложниц для плавки, хранение запасных; 7) миксерное отделение — помещение для миксеров (см.), служащих для скопа жидкого доменного чугуна; 8) шлаковый двор — разбивка шлаковых козлов; 9) скрапный копер — разбивка металлич. козлов, скрапа и негабаритного лома; 10) газогенераторная станция — в том случае, если мартеновские печи работают на генераторном газе. Все указанные отделения оборудуются специальными мостовыми кранами достаточной мощности, загрузочными машинами и различными вспомогательными транспортно-подъемными устройствами для возможно более полной механизации всех трудоемких процессов М. п. Поперечный разрез современной мартеновской мастерской приводится на рис. 3.

Лит.: Карнаухов М. М., Металлургия стали, ч. 1—3, 2 изд., Л., 1934; Лебедев Е. А., Производство стали, вып. 2, Мартеновское производство, М., 1937; Durrer R., Die Metallurgie des Eisens, в кн.: Gmelins Handbuch der anorganischen Chemie, 8 Aufl., B., 1934 (обширный библиографии, указатель по мартеновскому производству, стр. 684—791).